Flex4Green

Montageprozesse in der Flugzeugindustrie sind geprägt von vielen hochpräzisen Einzelteilen, die unter Einhaltung strengster Prozessbedingungen zusammengefügt werden. Prozessabfolgen und definierte Zeitfenster sind genau einzuhalten. Unter diesen Bedingungen haben bereits kleinste unvermeidbare Störungen im den Prozessabfolgen zur Folge, dass umfangreiche Änderungen am Arbeitsplan durchgeführt werden müssen.

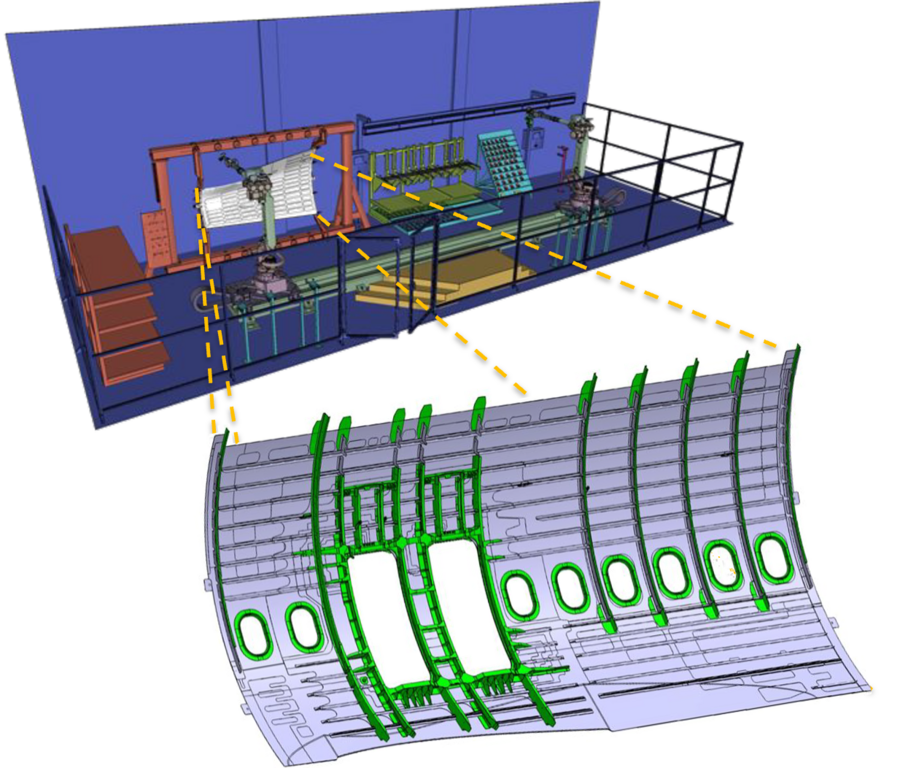

Ein Beispiel tritt bei der Verklebung von Bauteilen an Teilschalen des Rumpfs auf. Nach dem robotergestützten Auftragen des Klebers müssen die Bauteile innerhalb eines bestimmten Zeitfensters von demselben Roboter positioniert werden. Das Auftragen des Klebers und die Positionierung eines Bauteils im Wechsel für Einzelteile ist unwirtschaftlich. Das Auftragen des Klebers für mehrere Bauteile ist effizienter. Wird jedoch die obere Zeitgrenze zwischen Kleberauftrag und Positionierung überschritten, muss der Kleber aufwändig manuell entfernt werden, bevor der Prozess wieder aufgenommen werden kann. In diesem Prozess hat die Prozessplanung und die Reaktion auf notwendige Änderungen im Arbeitsablauf unter Störeinflüssen eine große Auswirkung auf die nachhaltige Produktion, sowohl in ökonomischer wie auch in ökologischer Hinsicht.

Das Projekt Flex4Green hat zum Ziel, die Arbeitsplanung zu automatisieren und unter Verwendung künstlicher Intelligenz hinsichtlich des Ressourcenverbrauchs zu optimieren und damit einen entscheidenden Beitrag für die Steigerung der Nachhaltigkeit in der Luftfahrtindustrie zu leisten.

Die Forschung und Entwicklung der KI-Systeme findet an zwei Standorten des AIRBUS Konzerns in Deutschland statt. In Augsburg werden die Prozesse der Teilmontage von Flugzeugschalen in Multifunktionszellen optimiert, während in Nordenham die Arbeitsplanung für die Sektionsmontage unter Kooperation von Menschen und Robotern ausgelegt wird.