ASIMoW

Das Team hinter dem Projekt ASIMoW (v.l.n.r.): Marion Purrio, David Dentzer und Guido Buchholz (FEF GmbH), Yannik Hahn, Robert Maack und Hasan Tercan (Lehrstuhl für TMDT).

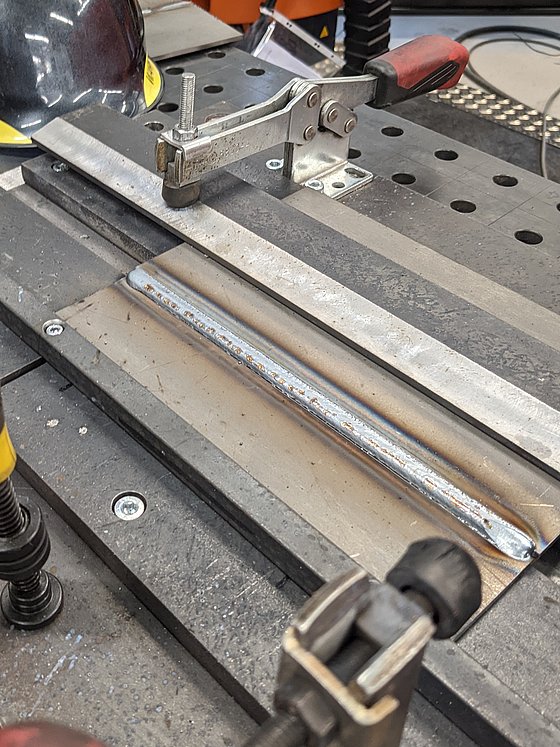

Gesetzte Schweißnaht beim Metallschutz-gasschweißen.

Analysesystem zum qualitätsmotivierten Inline-Monitoring für Schweißprozesse auf Basis von Methoden künstlicher Intelligenz

Die Gruppe der Fügetechnologien stellt eine Schlüsselposition im Kontext eines modernen Fertigungsumfelds dar. Insbesondere die Güte struktureller Fügeverbindungen bestimmt nachhaltig die Betriebssicherheit und Verfügbarkeit aufwendiger Produkte. Fügetechnologien zeichnen sich durch eine hohe inhärente Komplexität aus, der in der Regel nur mit Empirie begegnet werden kann. Insbesondere Schmelzschweißprozesse, bei denen mehrere Phasen beteiligter Fügepartner involviert sind und deren thermo-physikalische Zustände die aktuelle Prozesssituation nachhaltig beeinflussen, verlangen nach Expertise und Erfahrung.

Die Herausforderung einer robusten Güteabschätzung der Fügeverbindungen wird umso komplexer, da in der Landschaft der industriellen Schweißprozesse diverse Variationen von Schweißanlagen eingesetzt werden. Die eine Prozesskonfiguration, die in einem bestimmten Anwendungsumfeld gute Fügeverbindungen erzeugt, lässt sich nicht ohne weiteres auf andere Prozesse übertragen. Sowohl die Rekonfiguration der Schweißanlage, also auch die Anreicherung zusätzlichen Expertenwissens stellt einen erheblichen Zeitaufwand dar und führt durch zusätzliche Testdurchläufe zu erheblichen Mehrkosten.

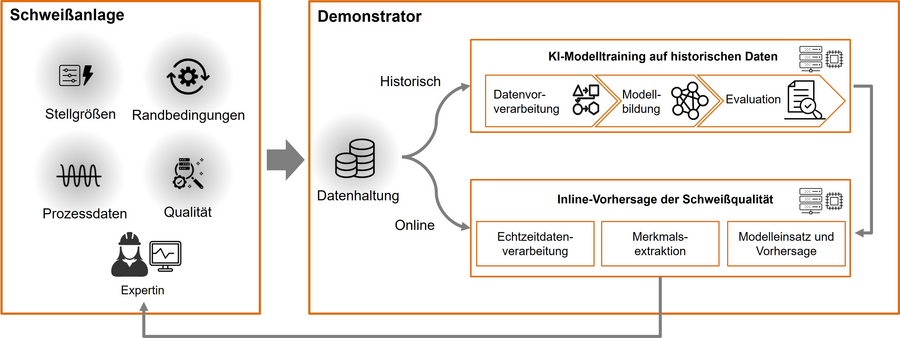

Vor diesem Hintergrund ist das Ziel des Forschungsvorhabens "ASIMoW" die Entwicklung, Erprobung und Umsetzung von Verfahren des Deep Learning zur Inline-Qualitätsvorhersage in Schweißprozessen sowie die Erforschung und Entwicklung von Continual Learning Verfahren, um die trainierten Modelle über Prozessvarianten hinweg nachhaltig und effizient nutzen zu können. Die Modelle werden in der Lage sein, auf Basis transienter und heterogener Daten aus dem Schweißprozess – darunter zählen Stellgrößen und Sensordaten – eine Bewertung des aktuellen Prozesszustandes vorzunehmen und eine quantitative Prädiktion der zu erwartenden Schweißnahtqualität abzuleiten. Mittels Continual Learning wird es möglich sein, bereits trainierte und eingesetzte Modelle bei sich ändernden Bedingungen des Prozesses adaptiv anzupassen und kontinuierlich auf wenigen Prozessdaten weiter zu trainieren. Die entwickelten Verfahren werden schließlich in einem Demonstrator zusammengeführt und evaluiert. Anhand des Demonstrators können Schweißvorgänge mit verschiedenen Prozesskonfigurationen und Verbindungstypen unter Realbedingungen durchgeführt und bewertet werden.

Zielbild für die KI-basierte Online-Qualitätsvorhersage im Schweißen