Projekt AlphaMES nach drei Jahren abgeschlossen – doch es geht weiter!

Projekt AlphaMES nach drei Jahren abgeschlossen – doch es geht weiter!

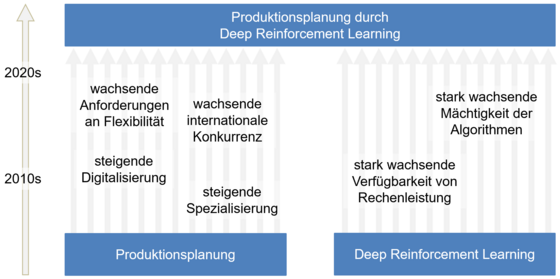

Warum Reinforcement Learning für die Produktionsplanung?

Die digitale Transformation durchdringt die gesamte Industrie in den verschiedensten Aspekten. Ein wesentliches Ziel dieser Transformation ist die Realisierung einer effizienten Produktion auch bei kleinen Losgrößen. Eine große Herausforderung liegt dabei darin, dass für die Erfüllung von höchsten Qualitätsansprüchen bei gleichzeitig kleinen Stückzahlen klassische Skaleneffekte nicht realisiert werden können. Die Automatisierung und digitalisierte Planung von Arbeitsprozessen mit gängigen Verfahren aus der Linienfertigung, wie sie beispielsweise vielfach Anwendung im Automotive Bereich finden, rentiert sich nicht.

Aufgrund dessen erfolgt die Organisation, Planung und Steuerung von Fertigungsprozessen und Einzelteilproduktionen häufig papierbasiert und greift auf manuelle Prozesse und Vorgänge zurück. Informationen und Kennzahlen werden in der Produktion manuell erfasst und in regelmäßigen Besprechungen zur Steuerung der Produktion genutzt. Bedingt hierdurch sind Eingriffe in die vorab geplanten Produktionsvorgänge in der Regel reaktiv. Proaktives, vorausschauendes Handeln ist nur bedingt möglich beziehungsweise die Notwendigkeit ist schwer aus den verfügbaren konsolidierten, verdichteten, aber oft dezentralen Informationen ersichtlich. Eine wesentliche Schwierigkeit in der Steuerung von Produktionsvorgängen besteht darin, den optimalen Kompromiss zwischen Bauteilqualität, Produktivität und Liefertreue zu erreichen, unabhängig davon, ob digitale oder papierbasierte Daten verwendet werden. Insbesondere für die Zusammenhänge zwischen diesen Kennzahlen und der zuverlässigen Abschätzung für Liefertermine von spezifischen Aufträgen ist die prädiktive Analyse der Daten und Informationen, die in den einzelnen Schritten der Prozesskette anfallen, notwendig. Vielversprechend hierfür sind Methoden des maschinellen Lernens und ihre Nutzung für die prädiktive Analyse der Produktionsdaten.

Das Ziel des Projektes ist es, eine automatisierte und adaptive Fertigungssteuerung und Produktionsplanung für die Fertigung von kleinen Losgrößen zu entwickeln, die dazu beiträgt, die Steuerungs- und Planungsaufwände in der Produktion nachweislich und nachhaltig zu reduzieren. Hierbei kommen modernste Technologien aus dem Bereich Deep Reinforcement Learning zum Einsatz, bei dem Agenten selbständig lernen, die beste Vorgehensweise für ein definiertes Planungsziel zu entwickeln.

Besuch beim Projektpartner Premium Aerotec GmbH in Augsburg.

Fertigungshalle bei Premium Aerotec GmbH in Augsburg.

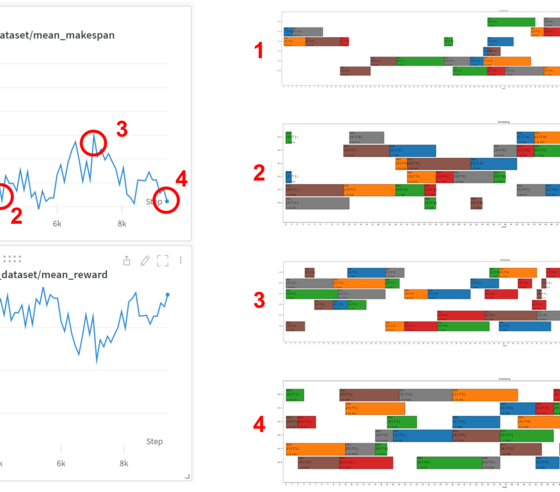

Links: Trainingskurve eines RL-Agenten. Rechts: Erstellte Produktionspläne des Agenten.